400-8800-268

盤類零件通常呈圓形或圓環(huán)形狀,具有較高的穩(wěn)定性和可靠性,這使得它們?cè)诩庸ず桶惭b過程中更加方便,能夠承受較大的載荷和扭矩,在機(jī)械制造、汽車制造、航空航天、電子電器等領(lǐng)域都有廣泛的應(yīng)用,是機(jī)械傳動(dòng)和支撐中不可或缺的一部分。

此類零件在高速旋轉(zhuǎn)、變負(fù)荷下工作要求振動(dòng)小,對(duì)形狀精度、表面尺寸精度、位置精度等要求高,對(duì)于有些需要進(jìn)行動(dòng)態(tài)配對(duì)的盤類零件,還需要滿足幾何誤差、尺寸誤差、磨損修正誤差等更加嚴(yán)格的精度要求。

針對(duì)此類零件的特點(diǎn),思瑞推出了盤類零件檢測(cè)方案,可靈活掌控任意復(fù)雜特征的測(cè)點(diǎn)分布,實(shí)現(xiàn)高效精準(zhǔn)的“即點(diǎn)即測(cè)”。

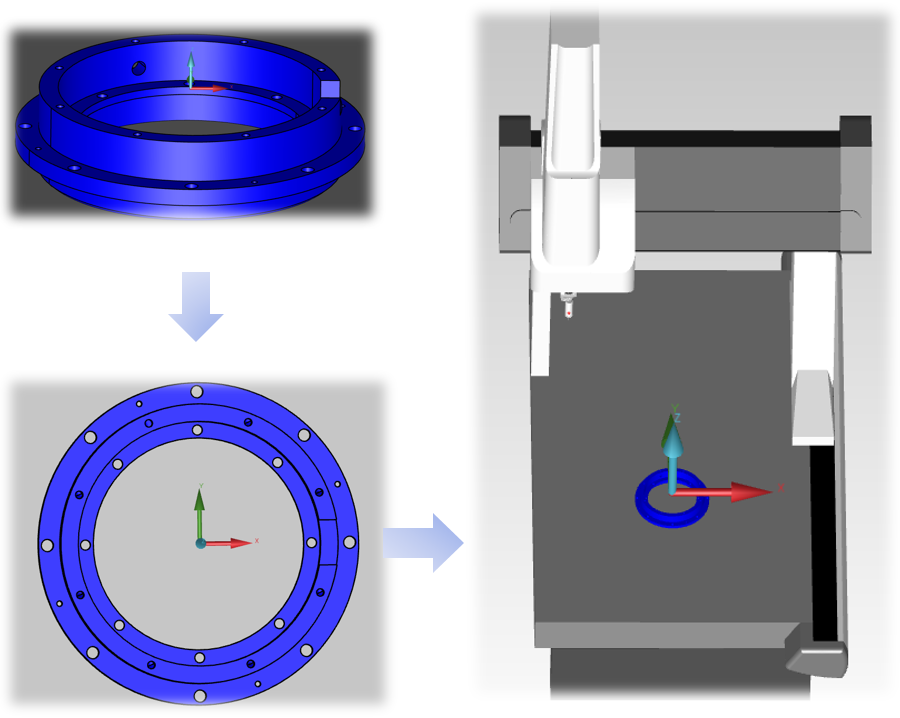

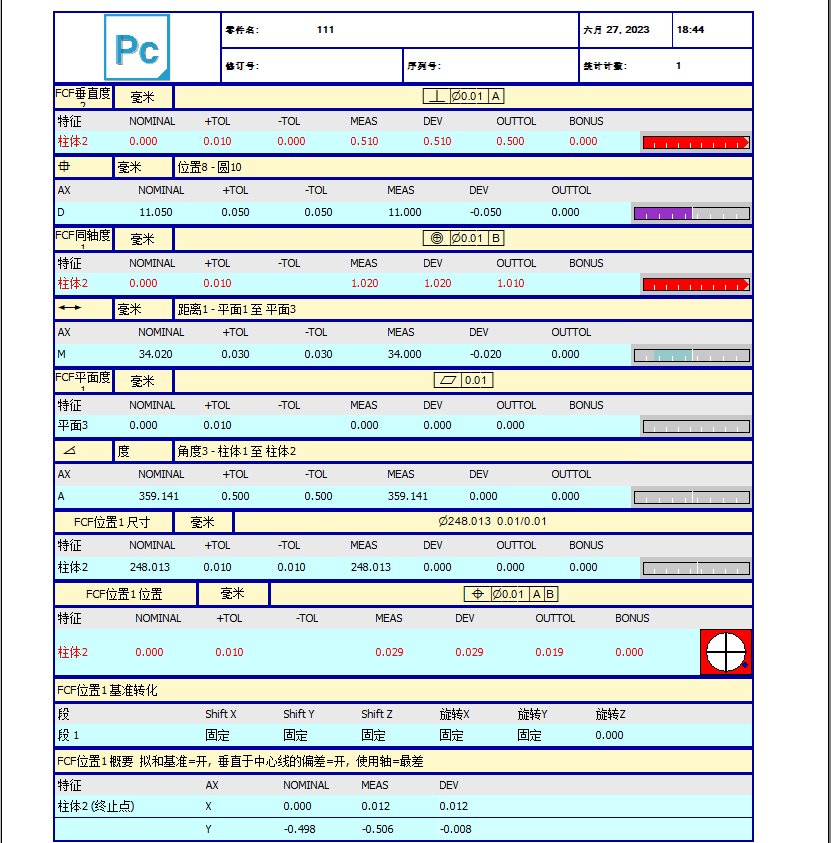

該方案以思瑞Croma通用型三坐標(biāo)測(cè)量機(jī)為主,配備PC-DMIS軟件,并借助其靈活的探測(cè)系統(tǒng),幫助廠商們更快速準(zhǔn)確獲取盤類零件的同心度、位置度、平面度、孔類坐標(biāo)等各項(xiàng)精密數(shù)據(jù),提高產(chǎn)品質(zhì)量和生產(chǎn)效率。

常用工具有三爪自定心卡盤裝夾工件,加工大型盤類零件時(shí),因?yàn)槿ψ远ㄐ目ūP規(guī)格沒那么大,所以常常用四爪單動(dòng)卡盤或花盤裝夾工件,也可以使用通用夾具或虎鉗等進(jìn)行裝夾,或直接將工件放在平臺(tái)上用熱熔膠、橡皮泥等進(jìn)行固定。

對(duì)于大多數(shù)工件可能沒有數(shù)模,因此測(cè)量時(shí),需要手動(dòng)拾取所有元素。

1、工件擺放原則

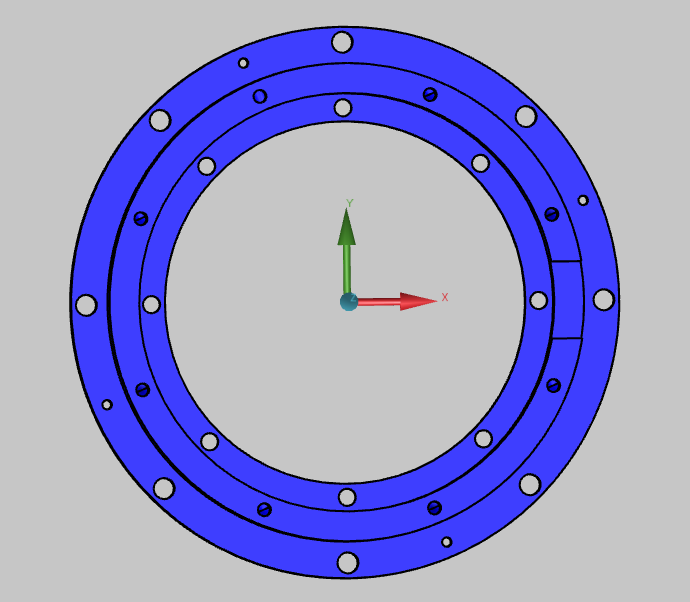

如下圖,盡量將工件的缺口或欲用來建立坐標(biāo)系的小圓沿機(jī)器坐標(biāo)系X軸方向或Y軸方向擺放,以方便后續(xù)測(cè)量工作的進(jìn)行,注意工件盡量不要放的太靠邊。

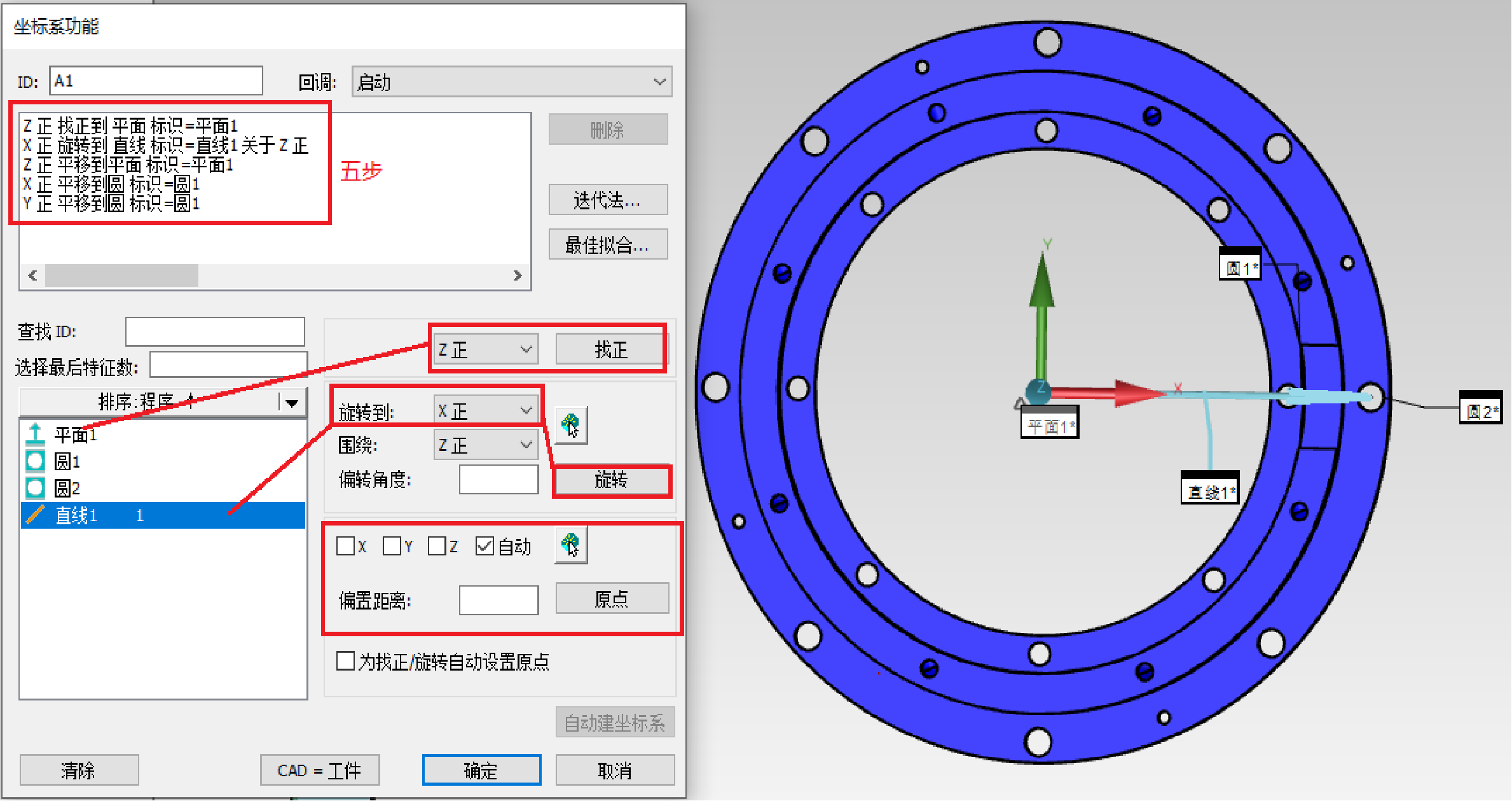

2、建立坐標(biāo)系

建立坐標(biāo)系有多種方法,在這里我們常用的是“面-圓-圓建坐標(biāo)”。

建立坐標(biāo)系的步驟:

1、手動(dòng)測(cè)量平面1、圓1和圓2

2、使用圓1和圓2構(gòu)造直線1

3、用平面1、圓1和直線1建立坐標(biāo)系

注:

(1)用中心大圓(圓1)和最右側(cè)小圓(圓2)構(gòu)造直線1,則直線1的方向?yàn)閳A1指向圓2。

(2)若要測(cè)量位置度,盡量用位置度基準(zhǔn)來建立坐標(biāo)系。

(3)若有數(shù)模時(shí),五步操作完成后,要先點(diǎn)“CAD=工件”,再點(diǎn)擊“確定”。

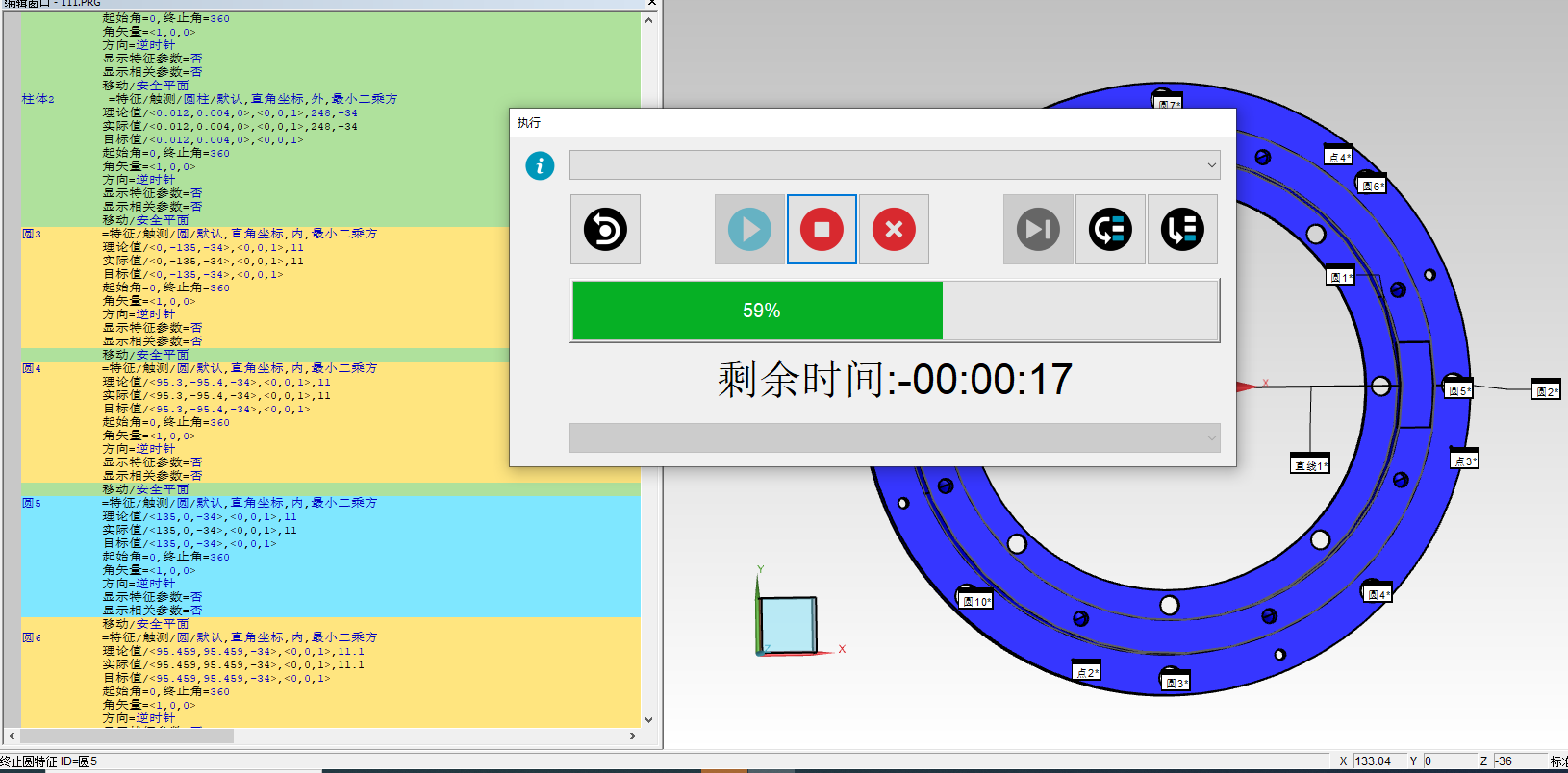

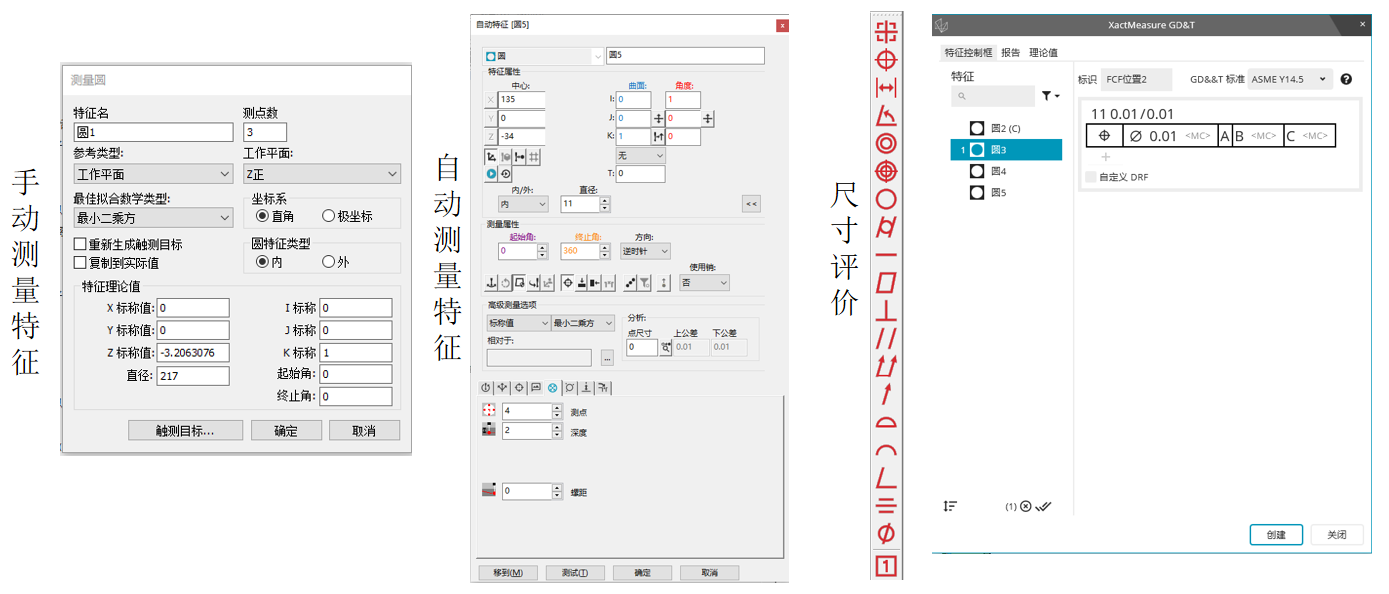

3、尺寸測(cè)量

建立坐標(biāo)系后, 設(shè)置好安全平面,切換為自動(dòng)模式,逐一對(duì)需要評(píng)價(jià)的元素進(jìn)行測(cè)量,測(cè)量完成后按照?qǐng)D紙要求進(jìn)行數(shù)據(jù)評(píng)定,最后自動(dòng)運(yùn)行一遍。

4、尺寸評(píng)價(jià)

手動(dòng)/自動(dòng)測(cè)量元素若需要修改理論值,可以在元素上雙擊,彈出窗口后修改理論值,尤其是位置度的評(píng)定,一般都需要有正確的理論值。

5、報(bào)告輸出

1)可以根據(jù)需求輸出各種樣式的測(cè)量報(bào)告。

2)也可以根據(jù)需求設(shè)置不同的輸出格式。

如下圖所示,在圓盤上有一圈大小相同等分間距的孔,在測(cè)量時(shí),若一個(gè)一個(gè)測(cè)的話效率太低,因此,我們可以通過陣列功能來快速測(cè)量,提高效率。

操作步驟:

旋轉(zhuǎn)陣列一般需要先將坐標(biāo)系建立在陣列中心,即圓盤中心。

建好坐標(biāo)系后,設(shè)置自動(dòng)模式,再設(shè)置安全平面,取出第一個(gè)圓(或圓柱),右鍵復(fù)制,點(diǎn)擊“編輯→陣列”彈出窗口,輸入旋轉(zhuǎn)角度及個(gè)數(shù),勾選“就緒時(shí)應(yīng)用”陣列粘貼””,點(diǎn)擊“確定”即可生成一組元素,自動(dòng)測(cè)量一遍則可以得到對(duì)應(yīng)的實(shí)測(cè)值。

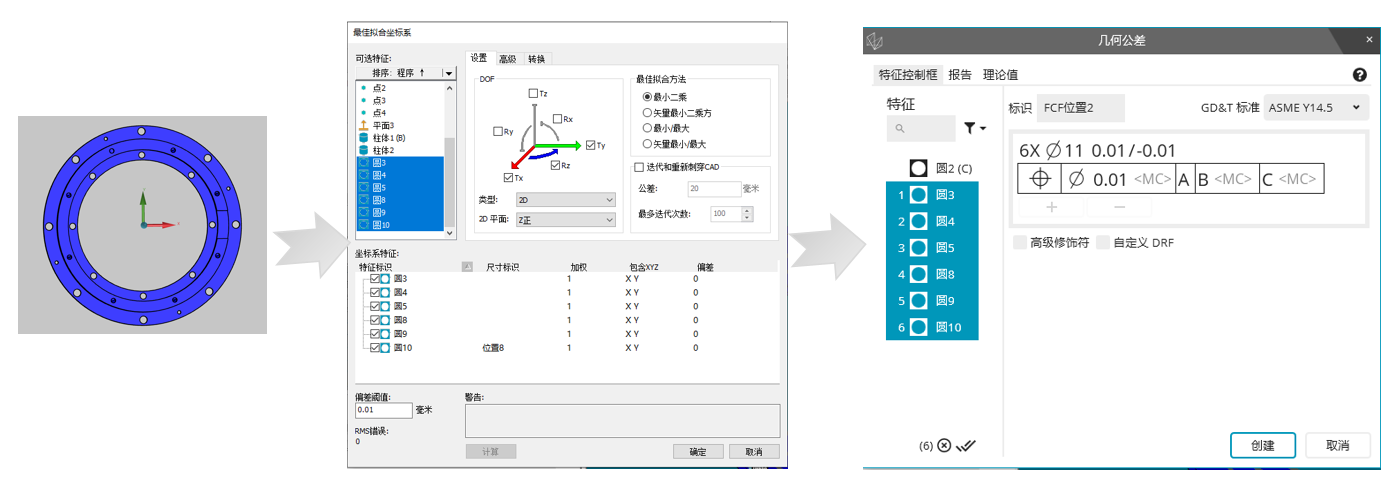

有些工件要求測(cè)量一組圓相互之間的位置度,那么我們測(cè)量完這些元素后,可以直接打開新建坐標(biāo)系的窗口,點(diǎn)擊“最佳擬合…”彈出如下圖窗口,選擇這一組元素,輸入偏差閾值,點(diǎn)擊“計(jì)算”,再點(diǎn)“確定”,生成新坐標(biāo)系后再去評(píng)價(jià)位置度。(注意:若是沒有數(shù)模,且是手動(dòng)測(cè)量的元素,則需要輸入每個(gè)圓的理論坐標(biāo)和直徑值后,再進(jìn)行這些操作。)

在工業(yè)測(cè)量快節(jié)奏、高精度、高標(biāo)準(zhǔn)的背景下,思瑞測(cè)量盤類零件檢測(cè)方案,能夠輕松實(shí)現(xiàn)對(duì)所需尺寸的精準(zhǔn)測(cè)量,幫助客戶提升產(chǎn)品的各項(xiàng)精度。

返回頂部

返回頂部