400-8800-268

如今,電子產品正不斷朝精密化和微小型方向發展,FPC柔性線路板憑借其輕薄、彎折度高特點正好迎合了電子產品在輕薄方面需要,在電子產品領域的應用越來越廣泛。FPC板的生產企業如何保證產品的質量、準確快速的檢測產品的尺寸,完成產品出廠前的最后一道工序。

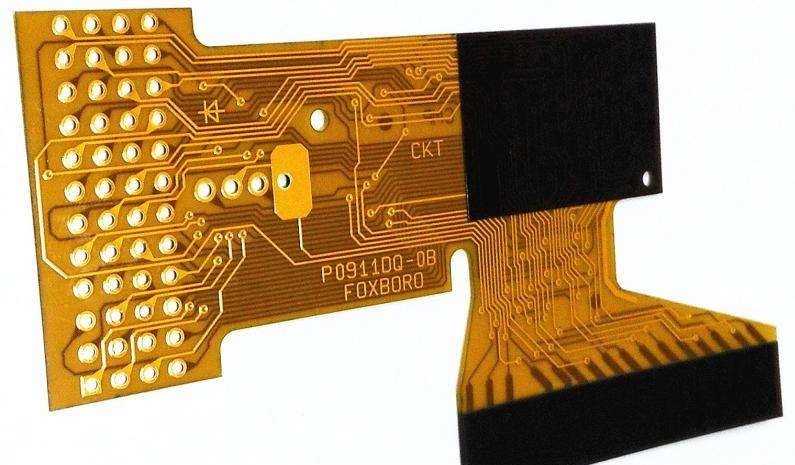

FPC板實物圖

FPC板生產流程的每個工序會影響線路板外形漲縮,其原因是:由撓性覆銅板、聚酰亞胺和聚酰亞胺補強膜等構成的線路板,層壓過程需要將材料溫度升到170℃以上,冷卻后因銅與聚酰亞胺的漲縮系數差異而出現內應力,破壞了材料平衡力,基材出現收縮變形,基材線路圖形失真,造成FPC線路板的漲縮不均。

FPC板的漲縮不均,易造成外形加工精度達不到要求。思瑞測量基于客戶高精度、高標準、高效率尺寸檢測需求設計出FPC漲縮檢測方案,測量出FPC線路板不同的漲縮值。憑借多年的過硬技術的沉淀,為用戶提供高精密自動化設備解決方案,具有速度高、非接觸、準確性較高的優點。設備全自動運行,通過測量FPC定位孔距計算漲縮值。精確測量FPC板的漲縮值,提供精確的系數。

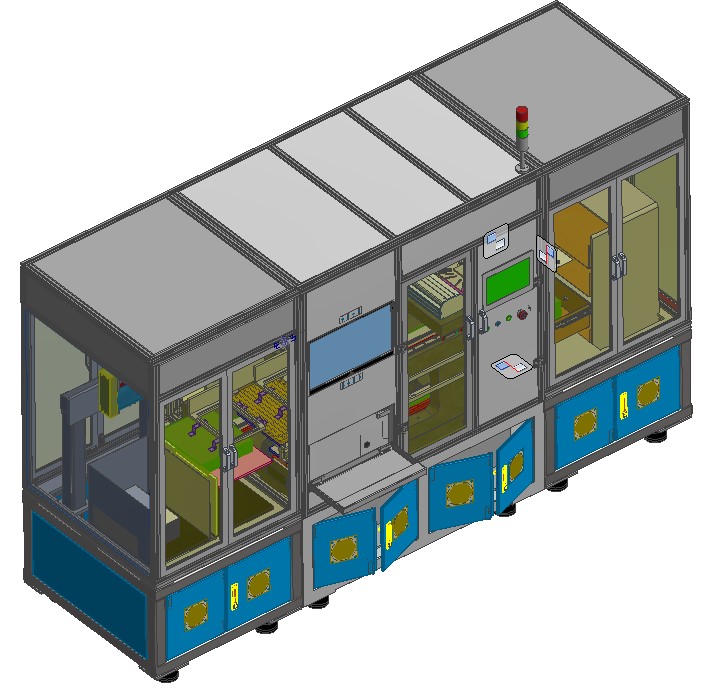

設備概念圖

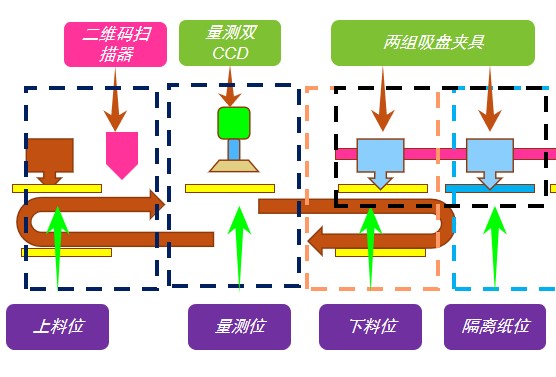

設備使用思瑞測量非標定制機框,海克斯康研發設計MST軟件、鏡頭及光源等組件。產品由上料位通過傳送帶送到掃碼位、量測位,測量完成后再傳送到下料位。兩組吸盤夾具吸起產品和隔離紙,分別放至下料位料盒和隔離紙位料盒。工作流程如下:

由上料機將產品運送到上料位,然后循環傳送帶將產品送到分別送到掃碼位,量測位,測量完成后再傳送到下料位,雙吸盤夾具將產品和隔離紙同時吸起,最后由分類機械手臂完成產品疊放到相應的分類料盒;

上料倉采用手動調節料倉寬度設計,橫移模組帶有雙吸盤,在吸取產品搬運至測量上料位時,離型紙吸盤將紙吸起帶回空紙倉完成分離動作。

1、全自動上下料測量定位孔距,自動計算漲縮值. 實際孔距與標準孔距的比值。相機、光源及鏡頭。

2、測量軸采用直線電機模組,量測速度快,預估產出400條/小時,對于不同產品分類,利用CNC模板設置并保存程序,可滿足多種類型產品的快速自動測試分類。

3、對產品兼容性好,通過CNC模板設置保存和調節二維碼讀碼器位置來對多種不同類型的產品進行快速自動測試。滿足客戶定制化需求。

4、二維碼讀碼器可通過位移模組自動調節位置,以適應不同產品二維碼位置變化。

5、通過而陣CCD相機自動掃描FPC,采集軟板圖像,

1、檢測結構站主要負責量測產品;

2、同時為了提高產線效率,采用了模組循環交替工裝直接對接前段打標機,可有效減少銜接時間,從而提升各工站循環工作CT。

3、檢測結構采用大理石結構,確保高穩定性精度的實現。

4、99%識別率(可以和現場前段掃碼器同型號)

產品檢測時,壓制氣缸帶動透明壓制工裝壓平產品,防止產品翹曲導致發生量測誤差。

1、該方案結構采用了立體式升降倉設計,共5個分類區(A-E),也可以根據客戶具體的需求變化進行程序調整相關料區的定義

2、設備采用大理石結構確保高穩定性運行、使用透明壓制工裝壓平產品避免了翹曲量測誤差。立體式升降倉多分類區下料,上下料時均使用雙吸盤設計用來同時吸取產品和隔離紙,便于更好的分離。

電子行業的蓬勃發展勢必帶動PCB制造工藝的發展,FPC作為PCB中具有多重優良特性的材料將迎來更多升級與挑戰,不斷改善質量降低成本。思瑞測量技術推出的FPC漲縮檢測設備,9秒內準確完成FPC漲縮值精準測量,一個小時完成400個產品全部檢測將促進FPC產品制程升級,有力迎接行業挑戰!

返回頂部

返回頂部