400-8800-268

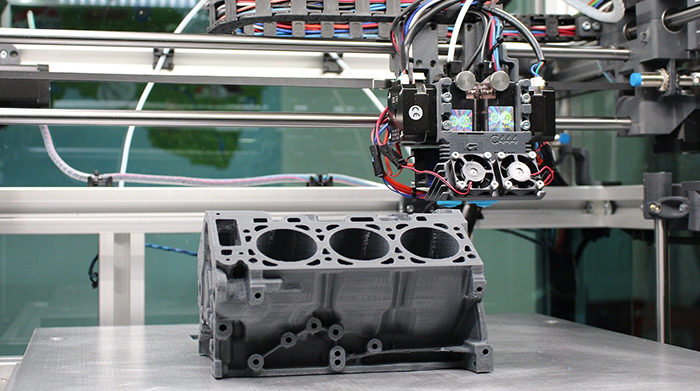

增材制造(俗稱“3D打印”),是以數(shù)字模型為基礎(chǔ),通過離散-堆積使材料逐點逐層累積疊加,形成三維實體的新興技術(shù)。作為一種數(shù)字化的制造技術(shù),其制造源頭——數(shù)字模型要靠3D建模來獲得。全球著名的麥肯錫報告提到——“增材制造將是決定2025年經(jīng)濟的12大顛覆技術(shù)之一”。

三維激光掃描儀通過獲取原始物體的真實三維模型,可以與3D打印實現(xiàn)無縫對接。此外,作為一種簡單高效、高精度、高可靠性的三維數(shù)據(jù)獲取方式,三維掃描技術(shù)在增材制造的加工生產(chǎn)和后期檢測中也發(fā)揮著至關(guān)重要的作用。

本期案例將以三維掃描儀在增材制造生產(chǎn)檢測中的應(yīng)用為引,帶您了解三維掃描為何被稱為增材制造不可或缺的“智慧之眼”。

客戶為某智能再制造企業(yè),主要以增材制造、激光熔覆、無損檢測等再制造關(guān)鍵技術(shù)為核心,致力于再制造全套技術(shù)解決方案的開發(fā)與產(chǎn)業(yè)化應(yīng)用。

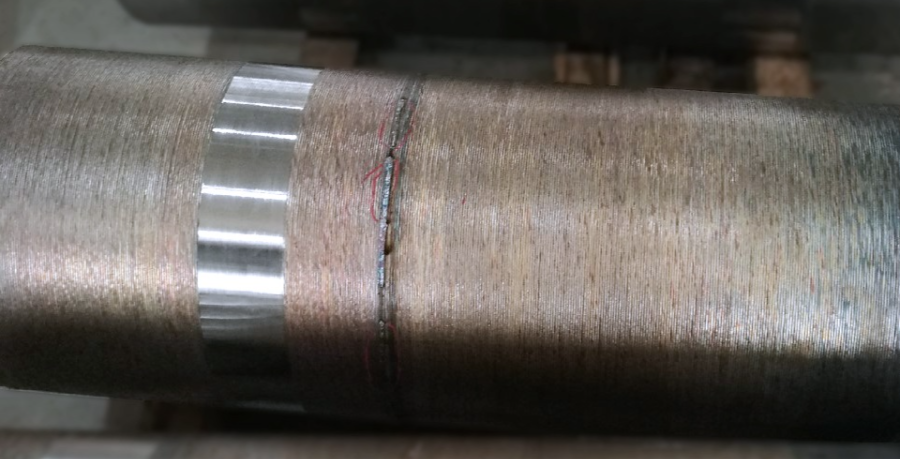

▲磨損的管件(長度1200mm,直徑280mm)

客戶有一批礦用管道設(shè)備,因長期使用使得管道內(nèi)、外部都出現(xiàn)了嚴(yán)重磨損,有不同程度的劃痕或尺寸減損,客戶在對管道進行除污、打磨、清洗后,需要給管壁增加厚度——即把一種耐磨損、抗腐蝕的金屬材料,通過激光束加熱使之直接融合在管壁內(nèi)外表面上,從而使處于報廢狀態(tài)的礦用管道設(shè)備重新達到使用標(biāo)準(zhǔn),煥發(fā)新的生命力。

▲增材加厚的管件

客戶需要在增材制造過程中,通過快速而精準(zhǔn)的三維掃描來檢測增材表面的最高點和最低點(掃描精度要求0.05mm,越高越好)。

最低點檢測——幫助改善工藝,增加增材厚度,減少或避免打磨后出現(xiàn)凹坑的情況,從而提高增材制造的合格率;| 最高點檢測——幫助調(diào)整工藝,減少增材厚度,使增材制造趨向更合理的程度,從而減少增材原料成本。

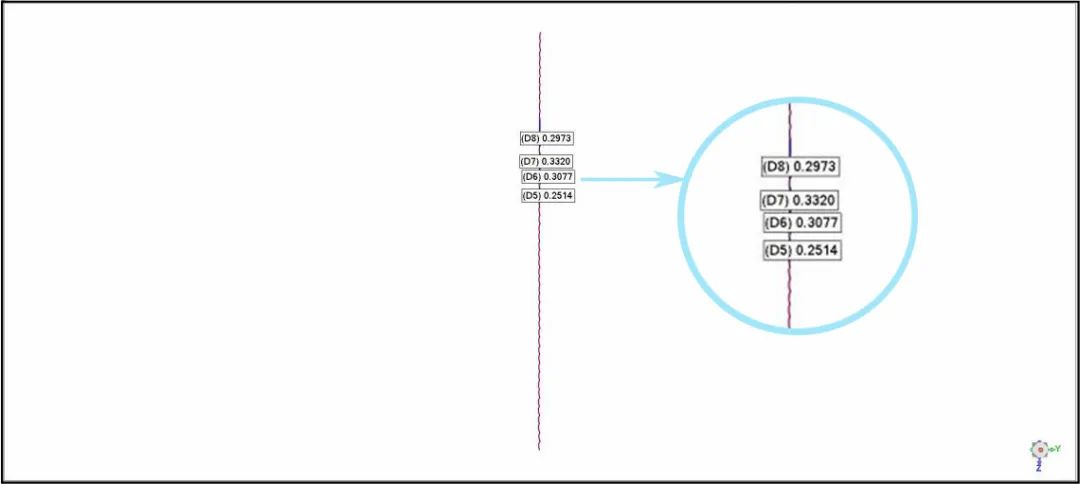

▲三維掃描數(shù)據(jù)(部分示意)

▲提取截面線數(shù)據(jù)(部分示意)

將掃描數(shù)據(jù)導(dǎo)入Geomagic Control軟件,通過截面線分析可以得到最低點和最高點數(shù)據(jù),為增材制造的工藝調(diào)整和成本核算提供精確的數(shù)據(jù)支撐。

三維掃描作為“智慧之眼”為增材制造提供的數(shù)字化服務(wù),可以貫穿于制造的全生命周期:

設(shè)計階段:數(shù)字化文件形式,方便設(shè)計共享,以及產(chǎn)品的定制和逆向;

工藝調(diào)整:通過掃描數(shù)據(jù),可優(yōu)化加工工藝,提高效率,降低成本;

生產(chǎn)質(zhì)檢:通過數(shù)模比對,進行質(zhì)量控制,提高產(chǎn)品合格率;

交付階段:可出具檢測報告,以數(shù)據(jù)說話,令客戶信服。

三維掃描和增材制造是同一產(chǎn)業(yè)鏈的上下游,二者強強聯(lián)手,共同助推制造企業(yè)向著數(shù)字化、輕量化、高品質(zhì)、高效率、低成本的方向不斷突破。

3D掃描與增材制造深度融合,以綜合三維數(shù)字化解決方案,共同打造制造業(yè)的新優(yōu)勢,以顛覆性的創(chuàng)新技術(shù),為中國智造彎道超車,搶占未來科技和產(chǎn)業(yè)制高點加油。

返回頂部

返回頂部